Hoe een veldverdeler ontstaat: Een kijkje achter de schermen in Aurich

De tijden van industriële massaproduktie met weinig produktvarianten en hoge aantallen liggen ver achter ons. Individualiteit wordt nu meer gevraagd dan ooit. Klanten vragen steeds vaker om specifieke configuraties die precies zijn afgestemd op hun individuele behoeften. En deze megatrend zal in de toekomst onverminderd doorgaan. Tegelijkertijd worden steeds kleinere productiebatches nodig. Deze toenemende variantie bij afnemende batchgroottes kan niet worden aangestuurd met conventionele fabrieksstructuren. Om snel en flexibel te kunnen reageren op de wensen van de klant en op veranderingen in de markt zijn intelligente, aanpasbare en efficiënte produktieprocessen nodig. Industrie 4.0, slimme productie met volledige connectivity, biedt hier het antwoord.

Of ze nu in Europa, China of de VS worden gebruikt, de bakermat van elke NORD frequentieomvormer - of het nu gaat om een schakelkastomvormer of een decentrale frequentieomvormer - is de NORD-productielocatie in Aurich, Oost-Friesland. NORD DRIVESYSTEMS, een van 's werelds grootste leveranciers van elektrische, mechanische en elektronische aandrijftechniek, beschikt sinds het begin van de jaren tachtig over een eigen elektronicafabriek in het noordwesten van Nedersaksen. In de loop der jaren hebben wij ons portfolio en onze locatie voortdurend uitgebreid. Vandaag de dag hebben we 180 mensen in dienst bij deze locatie NORD Electronic DRIVESYSTEMS GmbH (plus nog eens 40 medewerkers in de ontwikkeling) en hebben we 185.000 eenheden geproduceerd in 2022, met een opwaartse trend. De productieoppervlakte bedraagt 7.000 m2 en de kantooroppervlakte 1.300 m2. Het assortiment omvat elektronische aandrijftechnologie tot 160 kW (omvormers, motorstarters en elektronica). Voor de start van de serieproductie van de NORDAC LINK-veldverdeler werd in het kader van de uitbreiding van de productielocatie speciaal hiervoor een nieuwe montagelijn in gebruik genomen.

Wij produceren in Aurich ook de nieuwste generatie NORDAC PRO-frequentieomvormers voor schakelkastinstallatie met behulp van de nieuwste productietechnologie en -logistiek. Met name de vraag naar op maat geconfigureerde apparaten is de laatste jaren enorm toegenomen. Daarom hebben wij ongeveer 2,5 miljoen euro verder geïnvesteerd in de vestiging in Aurich en hebben we de capaciteit aanzienlijk uitgebreid: De ruimte voor de montage van klantenprojecten is gegroeid tot 3.000 vierkante meter, verdeeld over twee verdiepingen. De productiecapaciteit bedraagt nu 400.000 eenheden - d.w.z. voor alle soorten frequentieomvormers. Met de aankoop van een naburig perceel met een oppervlakte van 1,8 ha is de verdere uitbreiding van de Aurich-vestiging veiliggesteld.

Lean logistics - efficiënte processen

Beslissende factoren voor de ontwikkeling van de NORDAC LINK en onze toegenomen focus op state-of-the-art productie in de aandrijfelektronica waren de voortschrijdende digitalisering, flexibilisering en individualisering in de industrie. De trend gaat in de richting van bestellingen op maat, kleinere partijen en gedecentraliseerde apparatuur. Moderne aandrijftechniek moet flexibel en individueel aanpasbaar zijn en probleemloos in alle installaties en systemen kunnen worden geïntegreerd. Met de NORDAC LINK - en natuurlijk alle andere nieuwe frequentieomvormerseries - houden wij rekening met deze ontwikkeling.

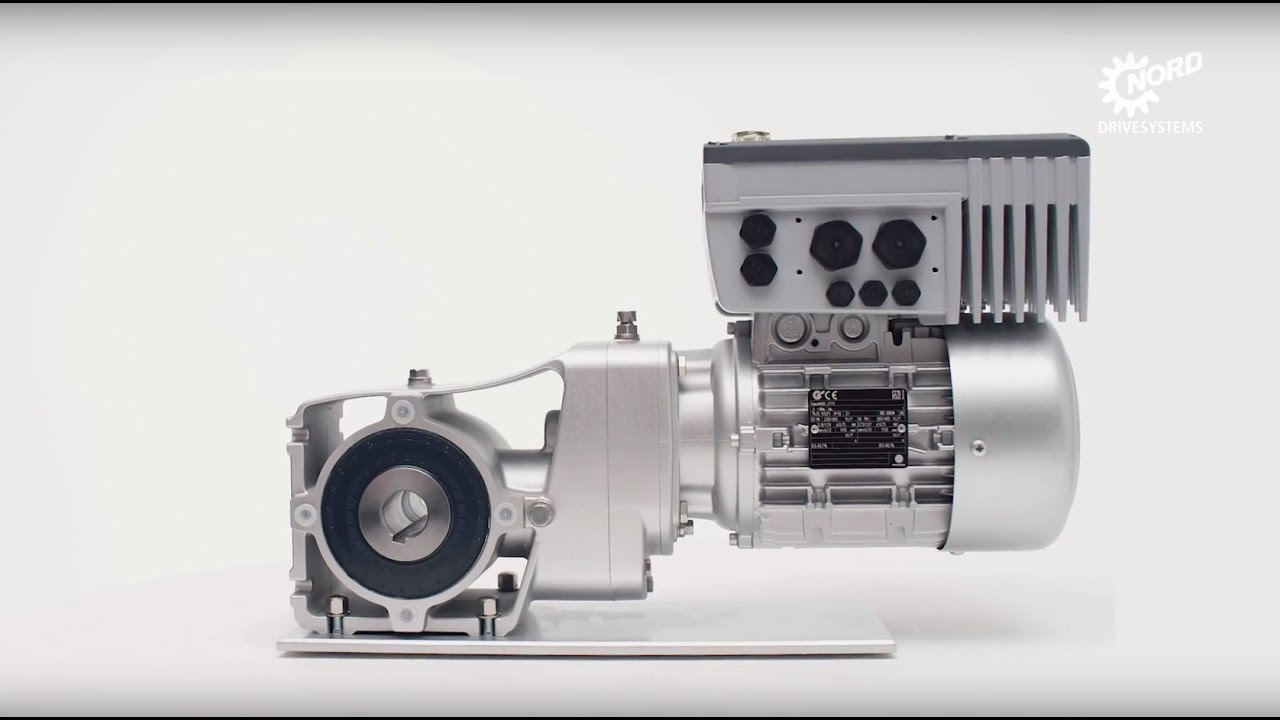

Deze serie werd speciaal ontwikkeld voor toepassingen in moderne ‘connected’ intralogistieke systemen en biedt een comfortabele aandrijvingsoplossing voor flexibele decentrale installatie. Dankzij de geïntegreerde PLC kunnen de efficiënte veldverdelers de volledige procesbesturing overnemen en de processen autonoom regelen. Alle modules, componenten en aansluitingen worden bij NORDAC <i>LINK</i> met behulp van eenvoudige stekkerverbindingen met elkaar verbonden. Naast de hoge mate van plugbaarheid zorgen optioneel geïntegreerde onderhoudsschakelaars en handbedieningsschakelaars voor een hoge mate van gebruiksvriendelijkheid. De veldverdeler kan vrij worden geconfigureerd voor elke behoefte en toepassing en is compatibel met alle gangbare bussystemen op de markt. Hij biedt de klant dus aanzienlijk meer aanpassingsmogelijkheden dan eerdere producten. Dit heeft natuurlijk ook gevolgen voor de productie. Het doel bij de planning van de productieprocessen voor de NORDAC LINK was de regeling van alle noodzakelijke montage- en testsystemen op basis van de individuele configuratie. Deze strategie werd met succes geïmplementeerd vanaf de uitrustingsplanning en de selectie van de componenten tot en met de uiteindelijke tests en parameterinstellingen.

Van de printplaat tot de voltooide veldverdeler

De geautomatiseerde en flexibele productiestructuur in Aurich is technisch state-of-the-art en maakt het mogelijk elke orderomvang uit te voeren. Dankzij de flexibele productie zijn ook kleine batches mogelijk. De NORDAC LINK wordt rechtstreeks op bestelling van de klant geproduceerd. Hij wordt in SAP op bouwgroepniveau geconfigureerd en vervolgens op bestelling uitgerust en gemonteerd. Dit biedt de klant de mogelijkheid om aanzienlijk meer eigenschappen te configureren. Er zijn ook voordelen voor het productieproces: De gehele productie wordt aangestuurd via een centrale opdracht. Alle gegevens en informatie zijn online gebundeld en overal en altijd toegankelijk. Onder meer de uitrustings- en testplannen worden automatisch gegenereerd vanuit de individuele configuratie, zowel in de THT-productie als in het SMD-segment (Surface Mounted Device). Dit is een noviteit in de samenstelling van bouwgroepen.

Het efficiënte proces begint al bij de goederenontvangst. Om zo weinig mogelijk verpakkingsmateriaal in de productie in te brengen, wordt elke collo ontdaan van de omverpakking en in standaardboxen geplaatst. Het FTS zorgt voor het verdere transport. Bovendien krijgen de goederen een 2D-code en kunnen zo naadloos worden gevolgd tot het gebruik ervan, of ook omgekeerd, van het serienummer van het apparaat tot de goederenontvangst.

De spil is het automatische magazijn voor kleine onderdelen (AKL). Het AKL-magazijn beschikt over 2.000 standaardboxen met zes segmenten en is centraal geïntegreerd in de productieprocessen. Het dient niet alleen als componentenmagazijn, maar ook voor halffabrikaten en voor de ketenvorming in de productieprocessen. Na de SMD-afdeling gaan de geassembleerde bouwgroepen terug naar de AKL-afdeling en worden daar weggehaald voor verdere THT-bewerking. Op die manier wordt binnen het productieproces een automatische FIFO-procedure (first in, first out) gerealiseerd.

Bij de SMD-productie bereiken de twee assemblagelijnen een capaciteit van 60.000 stuks per uur bij piekvermogen. Om een foutloze productie te garanderen, worden alle bouwgroepen na assemblage en solderen onder stikstofatmosfeer gecontroleerd met behulp van een inline AOI-systeem (automatische optische inspectie). Bij de THT-productie worden de bedrade componenten geassembleerd en gesoldeerd met golfsoldeersystemen in een stikstofatmosfeer. Afhankelijk van de complexiteit worden een THT-AOI-test en vervolgens een 100%-werkingstest uitgevoerd. Van de THT-productie gaat het product rechtstreeks naar het Kanban-magazijn voor de eindassemblage. Aangezien alle producten op bestelling van de klant worden geproduceerd, blijft het voortraject van de productie kort en is slechts een kleine opslagcapaciteit vereist.

In onze NORD-hoofdvestiging in Bargteheide worden de afzonderlijke apparaten - reductor, motor en omvormer - uit de verschillende productielocaties samengevoegd tot een complete aandrijfoplossing. Als logistieke hub beschikt NORD DRIVESYSTEMS Bargteheide over 34.000 opslagplaatsen, waarvan 17.000 in het hoogbouwmagazijn. Met een nieuw automatisch magazijn voor kleine onderdelen (AKL) met meer dan 70.000 plaatsen werd in 2021 het grootste automatische opslagsysteem van de NORD DRIVESYSTEMS Groep gerealiseerd. Naast het AKL beschikken de nieuwe hallen ook over een magazijn met smalle gangen met 4.400 palletplaatsen en een zone voor goederenontvangst en -verzending. Daar bevindt zich nu ook de onderdelenverpakking. Hierdoor zullen wij onze klanten en dochterondernemingen in de toekomst nog sneller kunnen voorzien van frequentieomvormers, reductoren en motoren. De grotere beschikbaarheid van veel onderdelen verkort ook de montagetijden in de vestiging Bargteheide.

Foutenbronnen elimineren, kwaliteitsnormen handhaven

Voordat de frequentieomvormers hun weg vinden naar de hoofdvestiging voor aandrijftechniek in Noord-Duitsland, moeten ze echter voldoen aan de hoge kwaliteitseisen die de markt stelt. Om dit te garanderen zijn in Aurich in alle productiestadia de daarvoor benodigd kwaliteitscontroles geïntegreerd. Dit begint met componentcontroles in de afdeling inkomende goederen en gaat verder met het verbeteren van de productiemachines. De AOI-test in het inline-systeem is zo ingesteld dat zelfs de kleinste afwijkingen worden geregistreerd. Alle bouwgroepen worden ook na de THT-productie opnieuw getest. Tijdens de eindtest van de complete eenheden vinden de eindtesten van alle analoge en digitale I/O-interfaces plaats, alsmede een laatste prestatietest onder volledige belasting. Alle testen worden uitgevoerd op basis van de individuele configuratie. Dit biedt extra veiligheid, zo ook de visualisatie van de montage-instructies en de laser-etikettering van de eenheden. Alleen zo kan de hoge kwaliteit en betrouwbaarheid van NORD-producten worden gegarandeerd. De productie van de NORDAC LINK-veldverdeler in Aurich laat zien: Bij NORD DRIVESYSTEMS sluiten we ook geen compromissen als het gaat om onze eigen productie. Digitalisering, automatisering en de grootst mogelijke flexibiliteit in de productie van frequentieomvormers hebben al lang hun weg gevonden naar de fabriekshallen.