Condition Monitoring per manutenzione predittiva

Il CONDITION MONITORING è il primo passo verso la PREDICTIVE MAINTENANCE. Grazie ai dati raccolti, possiamo prevedere quando una macchina potrebbe guastarsi e pianificare gli interventi di manutenzione in modo proattivo.

Industry 4.0

Vantaggi per i nostri clienti:

- Rilevazione anticipata di condizioni operative non conformi

- Pianificazione dei tempi di fermo macchina o impianto basata su dati reali di azionamento e di processo

- Riduzione dei costi di assistenza e dei materiali

- Estensione della vita utile dei componenti e delle macchine

- Maggiore disponibilità dell'impianto

- Prevenzione dei tempi di fermo macchina non programmati

- Manutenzione pianificabile con costi ottimizzati

Predictive Maintenance: rivoluziona la tua produzione con gli azionamenti intelligenti

Condition Monitoring

L’INDUSTRIAL INTERNET of THINGS (IIoT) Attraverso l'integrazione di sensori e l'analisi dei dati, offriamo soluzioni personalizzate per migliorare la produttività e ridurre i tempi di fermo macchina.

- Soluzioni di CONDITION MONITORING integrate nell'inverter per sistemi di PREDICTIVE MAINTENANCE.

- Il sistema è IIoT/Industry 4.0 READY!

- Disponibile per soluzioni decentrate e integrate nel quadro elettrico

Sensori

- Sensori virtuali - il PLC interno può calcolare informazioni come ad esempio il tempo di cambio olio ottimale

- Interfaccia per sensori digitali/analogici

Interfacce di comunicazione

- I valori di soglia o le informazioni di stato generale possono essere comunicati all'esterno (tramite i linguaggi standard Industrial Ethernet)

PLC integrato

- Pre-elaborazione locale dei dati nel PLC integrato

- Pre-elaborazione dei valori soglia

Predictive Maintenance

I dati raccolti dal Condition Monitoring sugli azionamenti alimentano direttamente la Predictive Maintenance, ottimizzando la pianificazione degli interventi manutentivi.

- Determinazione senza sensori del tempo di cambio olio ottimale in base alla temperatura virtuale dell'olio

- Pre-elaborazione dei dati dell'azionamento nel PLC integrato

- Fornitura di questi dati al cliente attraverso tutte le interfacce comuni

Tempo di cambio olio ottimale

- I parametri del riduttore, specifici per ogni applicazione, permettono di fornire indicazioni più precise riguardo al momento ideale per il cambio dell'olio.

- La soluzione proposta da NORD si fonda sull'importanza della temperatura dell'olio, che rappresenta un fattore cruciale per l'invecchiamento del lubrificante all'interno dei riduttori.

- Non è necessario dotarsi di un sensore di temperatura hardware, perché i sensori virtuali calcolano continuamente la temperatura attuale dell'olio basandosi sui parametri specifici del sistema di azionamento.

- Inoltre, il convertitore di frequenza NORD già installato funge da unità di analisi: l'algoritmo è eseguito direttamente nel PLC interno, garantendo una gestione efficiente e intelligente delle condizioni operative.

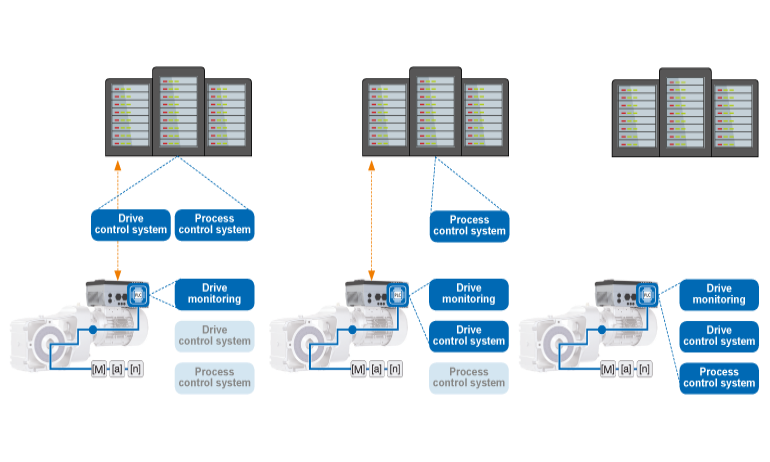

La giusta architettura software PLC per la tua soluzione.

- Compatibile per tutti gli inverter e gli avviatori motore NORD

- il sistema offre una gamma completa di funzioni relative agli azionamenti.

- Integra attuatori e sensori connessi all'azionamento, garantendo un accesso diretto ai parametri e ai dati industriali Ethernet o al bus di campo.

- Inoltre, permette la realizzazione di funzioni specifiche per ogni applicazione.